啤酒廠設備的糖化系統(麥汁制備設備),主要用于啤酒的麥汁制備工作,對設備的控制點比較多。糖化過程的溫度控制要求的比較嚴格,這樣才能得到更好的麥汁,糖化鍋的設計采用自動糖化工藝設計,設定好糖化過程的時間與溫度即可,達到理想的糖化過程;同時我們對糖化鍋進行釀造水的溫度與數量的控制,這樣才能保證每批次的麥汁質量更穩定。

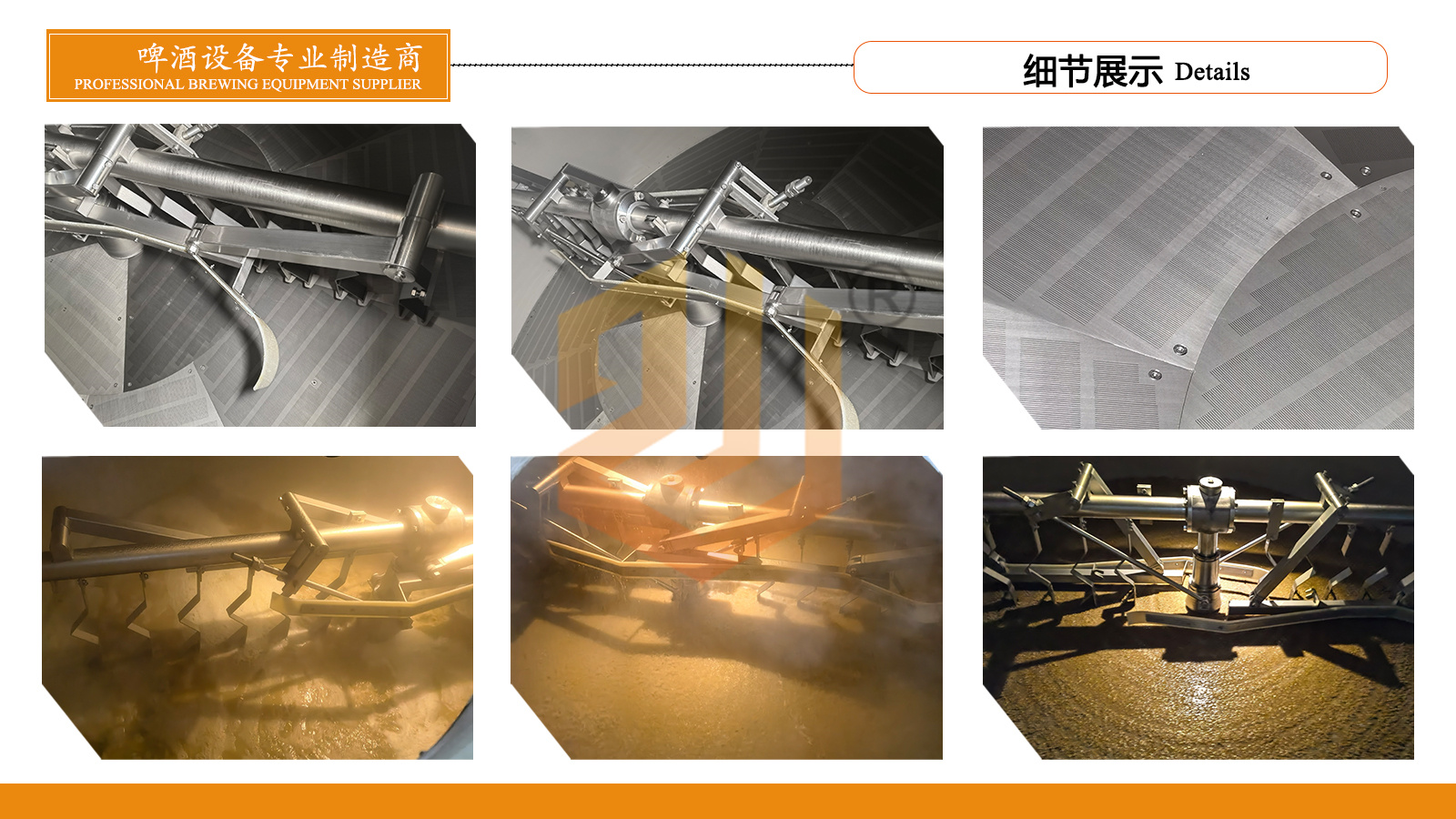

糖化系統中的過濾,嚴格控制麥汁的過濾速度與質量,過濾洗糟水的體積參數控制更準確,提高麥芽的利用率,降低啤酒的釀造成本;同時降低勞動強度,采用了自動出糟系統。

糖化系統的麥汁煮沸鍋,小型設備采用了煮沸內循環方式,在相同的時間內達到效果良好的蒸發狀態,提高設備的利用率,降低能耗。

糖化系統中的旋沉鍋,此設備采用斜平底設計的方式,通過旋沉自然沉降,最大限度的提高麥汁的收得率,降低啤酒的成本;旋沉效果非常好,提高啤酒質量。

整套糖化設備中我們還配備有熱能回收系統,降低釀造過程的能耗損失,提高釀造原料的利用率等功能,所以可以降低啤酒的成本。

1000L 糖化系統:

1000L 糖化設備,用水量可測量,溫度可自動控制,實現糖化過程全自動控制。

1000L 過濾設備,采用銑制篩板,麥糟層控制25厘米,過濾面積大,麥汁流速穩定;洗糟水配有定量工具檢測,得到數量更穩定的麥汁數量;降低勞動強度,采用自動出糟系統。

1000L 煮沸鍋;升溫速度1.5℃/小時,升溫速度快,煮沸強度可達到12%的蒸發量,密閉煮沸,降低與氧的接觸時間;同時還可以配備節能降耗系統,降低能耗損失,節約釀酒成本。

1000L 旋沉罐:旋沉速度可到達3.5米/秒,旋沉效果好,沉降速度快等優點,同時降低麥汁的損耗,提高麥汁的利用率等優勢。

此套設備,還配備有2000L熱水鍋,用于釀造過程的熱水回收,同時還具有加熱功能,提供熱水供應,降低熱能損耗,提高啤酒的釀造效率。

2000L 冷水罐,溫度自動控制3℃,用于啤酒的釀造工作,用于糖化系統的降溫使用。

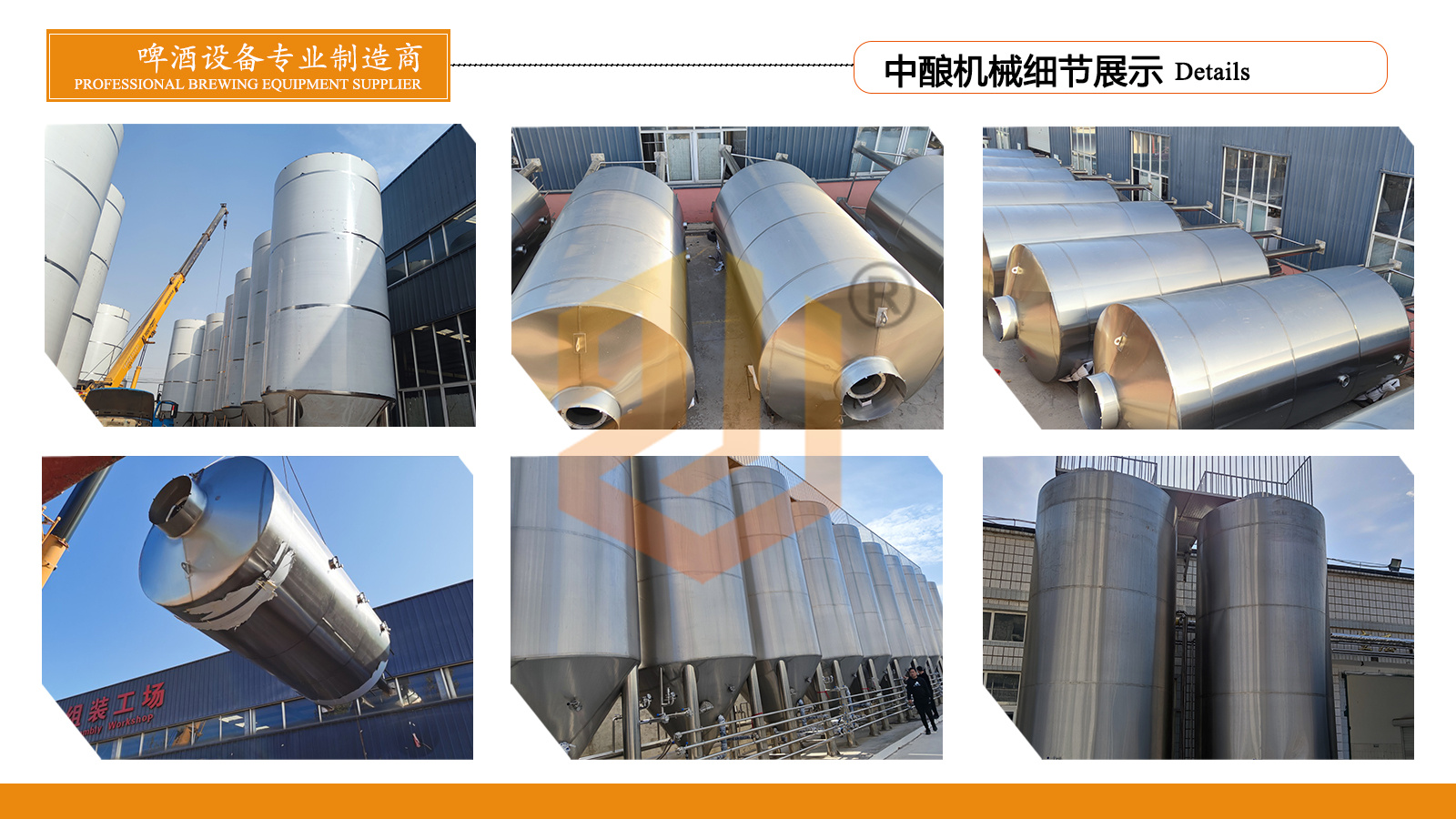

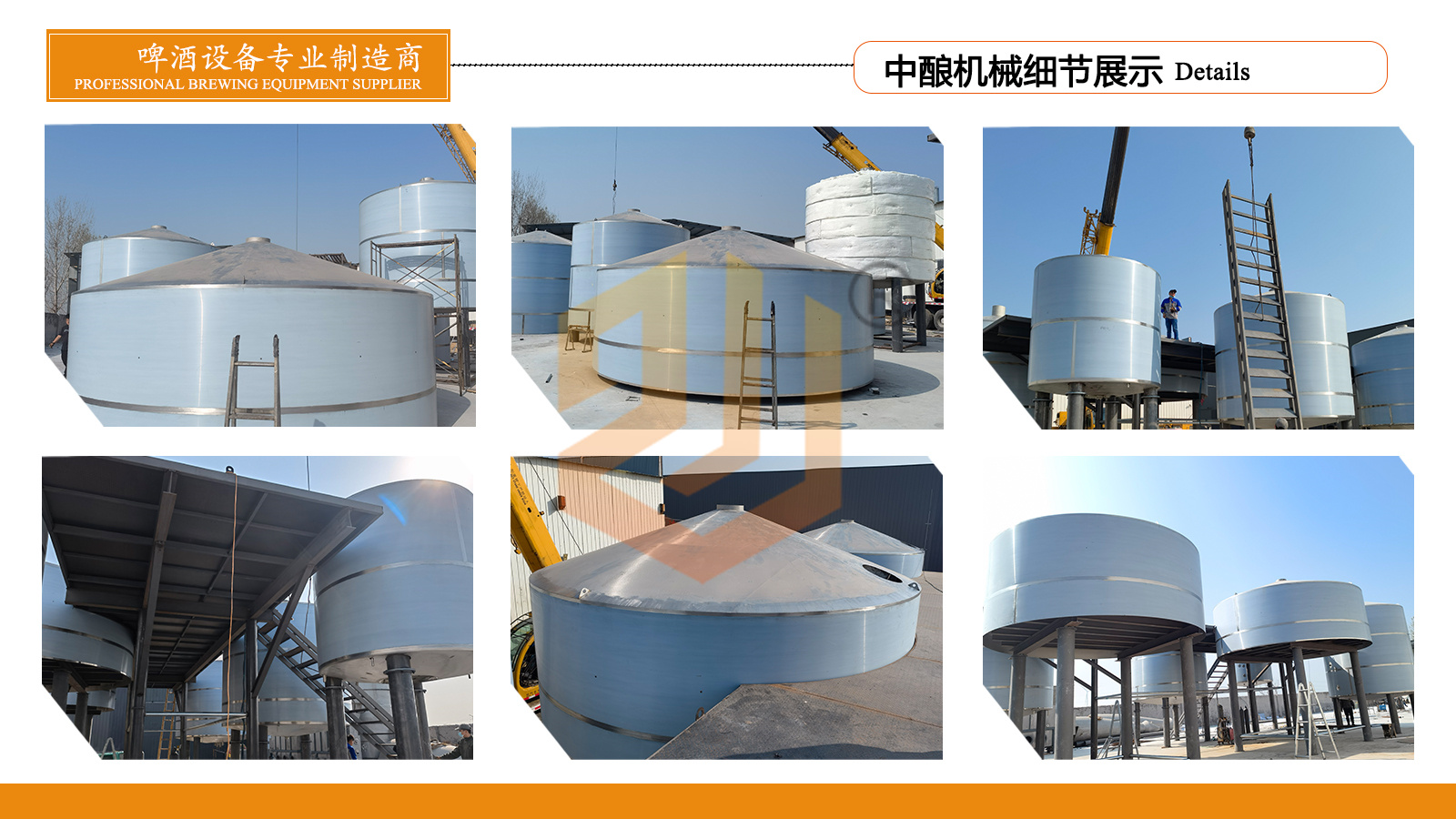

2000L 發酵罐:發酵罐采用測人孔的設計方式,機械式調壓閥,發酵罐壓力自動控制;溫度可進行設置自動控制,可調節發酵溫度自動控制發酵溫度。發酵罐單罐單控,互不干擾,獨立的降溫控制與壓力調節。工作壓力可調節0-0.2MPA,溫度調節0-25℃。

降溫系統:冰水罐與制冷機控制,溫度可設定零下3至零下6℃,溫度可設定,自動控制溫度。

整套啤酒釀造設備,我們有嚴格的質量把控,生產過程中的質量把控,以及成品的質量檢測等程序完成。成品后的產品,糖化系統進行試運行測試,檢測各個控制點的良好運行。

成品完成后我們還要進行不低于0.2MPA/72小時的最后壓力測試,包括罐體的壓力測試以及降溫夾套的壓力測試。產品質量有更可靠的保證。